چطور کیفیت سطح قطعه بعد از فرزکاری را ارزیابی کنیم؟

دسته بندی ها

بدون دسته بندینویسنده

پکیلنسرتاریخ انتشار

18 / آذر / 1404بازدید

1زمان مورد نیاز برای مطالعه

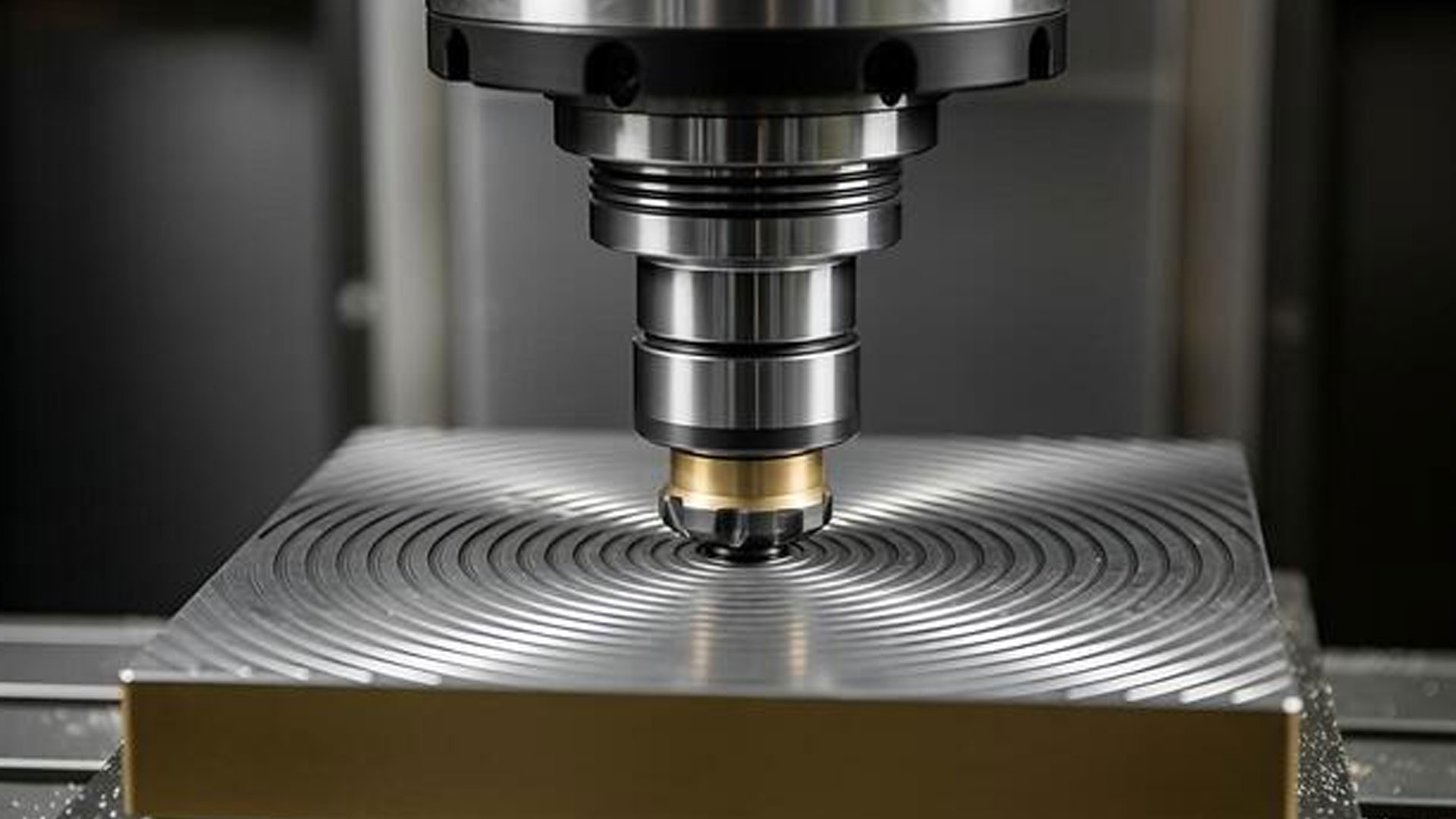

3 دقیقهخدمات فرزکاری یکی از فرآیندهای ماشینکاری است که میتواند کیفیت سطح قطعه را بهطور مستقیم تحت تأثیر قرار دهد. زبری سطح یا roughness قطعه بعد از فرزکاری یکی از مهمترین شاخصها در ارزیابی کیفیت سطح قطعه است. این معیار معمولاً در واحدهای QC و تولید بررسی میشود و میتواند به شما در انتخاب روشهای بهینهتر برای تولید قطعات کمک کند. اگر کارگاه فرزکاری دارید و خدمات فرز منوآل ویا سی ان سی cnc انجام میدهید در این مقاله از مجله پکیلنسر به بررسی روشهای مختلف ارزیابی کیفیت سطح و عواملی که بر کیفیت سطح فلز تأثیر میگذارند، پرداختهایم.

شاخصهای اصلی برای ارزیابی کیفیت سطح قطعه

هنگام ارزیابی زبری سطح در فرزکاری، چندین فاکتور مهم وجود دارد که باید در نظر گرفته شوند. این عوامل شامل:

- سرعت برش: سرعت بالای برش میتواند موجب افزایش زبری سطح شود.

- نوع تیغه و ابزار: تیغههای مختلف برای متریالهای مختلف به شکلهای متفاوتی سطح را تراش میدهند.

- نوع متریال قطعه: مواد مختلف دارای خصوصیات متفاوتی از نظر زبری سطح هستند. بهعنوان مثال، فلزات نرمتر نسبت به فلزات سختتر زبری کمتری ایجاد میکنند.

- مسیر حرکت ابزار: نحوه حرکت ابزار بر روی سطح قطعه و تغییرات جهت ابزار میتواند تاثیر زیادی بر زبری سطح بگذارد.

اندازهگیری زبری سطح با استفاده از roughness tester

برای اندازهگیری دقیق زبری سطح قطعه، از دستگاههای roughness tester استفاده میشود. این دستگاهها با حرکت دادن یک پروب روی سطح قطعه، میزان زبری آن را اندازهگیری کرده و نتایج را به صورت عددی نمایش میدهند. از جمله معیارهای رایج برای اندازهگیری زبری سطح میتوان به Ra (میانگین زبری سطح) و Rz (حداکثر ارتفاع زبری سطح) اشاره کرد.

چطور زبری سطح را به حداقل برسانیم؟

برای بهبود کیفیت سطح و کاهش زبری، میتوانید از روشهای زیر استفاده کنید:

- استفاده از تیغههای با کیفیت بالا و مناسب برای متریال قطعه

- تنظیم دقیق سرعت برش و تغذیه

- استفاده از مایعات خنککننده برای کاهش دمای قطعه و جلوگیری از سایش بیش از حد

کدام تیغهها برای عملیات فرزکاری بهترین نتیجه را میدهند؟

انتخاب تیغه مناسب برای فرزکاری به نوع متریال و نیازهای دقیق پروژه بستگی دارد. برای اطلاعات بیشتر در خصوص بهترین تیغه و ابزار برای تراش پلاستیک و فلز، میتوانید به مقاله اختصاصی پکیلنسر مراجعه کنید.

بررسی اشتباهات رایج در برش و فرزکاری

در فرآیند فرزکاری، ممکن است مشکلاتی مانند زبری زیاد سطح یا آسیب به قطعه ایجاد شود. برخی از این اشتباهات عبارتند از:

- استفاده از تیغههای غیرمناسب

- عدم تنظیم صحیح سرعت برش

- انتخاب نادرست نوع مایع خنککننده

برای آشنایی بیشتر با این اشتباهات رایج و نحوه جلوگیری از آنها، پیشنهاد میکنیم مقاله 5 اشتباه رایج در برونسپاری پروژههای فرزکاری صنعتی را مطالعه کنید.

برای فرزکاری اصولی آمادهاید؟

برای بهبود کیفیت سطح قطعات و کاهش زبری سطح در فرزکاری، باید به عوامل مختلفی مانند انتخاب تیغه، تنظیمات سرعت و استفاده از مایعات خنککننده توجه داشت. همچنین، استفاده از دستگاههای اندازهگیری roughness میتواند به شما در ارزیابی دقیقتر کیفیت سطح قطعه کمک کند. برای کاهش اشتباهات رایج در فرآیند فرزکاری و انتخاب بهترین ابزار، به مقالات و راهنماهای پکیلنسر مراجعه کنید.